АО "Нидек АСИ ВЭИ"

| ГЛАВНАЯ | О КОМПАНИИ | УСЛУГИ | ПРОДУКЦИЯ | ДЛЯ КЛИЕНТОВ | ЗАКАЗ ОБОРУДОВАНИЯ | НОВОСТИ КОМПАНИИ | КОНТАКТЫ |

Статический тиристорный компенсатор реактивной мощности

АО "Нидек АСИ ВЭИ" (до 2013г. АО Ансальдо-ВЭИ) является ведущей компанией в России по производству статических тиристорных компенсаторов реактивной мощности (СТК). Первые СТК были разработаны в ВЭИ в начале 80-х годов прошлого столетия и до сих пор успешно эксплуатируются на Молдавском и Белорусском металлургических заводах, ОАО «Амурметалл» и ОАО «Волжский трубный завод».

СТК производства АО Ансальдо-ВЭИ это высокотехнологичный продукт, основанный на более чем 30-летнем опыте разработок и эксплуатации, современном системном инжиниринге и математическом моделировании, использовании передовых технологий и материалов, применении самых надежных компонентов, постоянном совершенствовании алгоритмов управления и сервисных функций, технической поддержке во время и после гарантийного срока эксплуатации.

В 2010 году серия «Статических тиристорных компенсаторов реактивной мощности для сетей 110-500 кВ» по ТУ 3414-002-40491410-2009 производства АО Ансальдо-ВЭИ была аттестована ОАО «ФСК ЕЭС» и рекомендована для применения на объектах ОАО «ФСК ЕЭС» и ОАО «Холдинг МРСК».

Система управления СТК сертифицирована на соответствие стандартам серии ГОСТ Р 51317.4…. по электромагнитной совместимости.

НАЗНАЧЕНИЕ

Статические тиристорные компенсаторы реактивной мощности являются одними из устройств, обеспечивающих повышение эффективности работы и энергосбережения систем передачи и распределения электрической энергии.

СТК разрабатываются в двух основных модификациях: для промышленных установок типа дуговых сталеплавильных печей (ДСП) и тиристорных приводов прокатных станов и для высоковольтных линий электропередачи. Так же есть специальное исполнение СТК для применения на тяговых подстанциях электрофицированных железных дорог.

Эффективность применения СТК, в зависимости от объекта установки, определяется реализацией ими следующих функций:

Для промышленных установок и тяговых подстанций железных дорог

Снижение колебаний напряжения

Повышение коэффициента мощности

Балансирование нагрузки

Снижение токов высших гармоник

Для дуговых сталеплавильных печей

Существенное снижение колебаний напряжения (фликера) в питающей сети

Возможность подключения мощных печей к энергосистемам с низкой мощностью КЗ

Повышение среднего коэффициента мощности

Снижение токов высших гармоник, текущих в энергосистему

Симметрирование токов, потребляемых из сети

Стабилизация напряжения на шинах нагрузки

Повышение производительности печи

Снижение расхода электродов и футеровки

Для линий электропередачи

Повышение статической и динамической устойчивости передачи

Снижение отклонений напряжения при больших возмущениях в системе

Стабилизация напряжения

Ограничение внутренних перенапряжений

Увеличение передаточной способности электропередачи из-за улучшения устойчивости при большой передаваемой мощности

Фильтрация токов высших гармоник

Помимо обеспечения требований ГОСТ по основным показателям качества электроэнергии СТК осуществляют разгрузку сетевых трансформаторов и питающих линий электропередачи от реактивной мощности и, тем самым, снижают в них величину действующего тока и активных потерь, что позволяет увеличить передаваемую активную мощность без установки нового оборудования. Этот фактор определяет основной экономический эффект от применения СТК в России в настоящее время (до введения тарифов за потребление реактивной мощности). Срок окупаемости СТК составляет от 1 до 3 лет.

Таким образом, по аналогии с охраной окружающей среды, СТК являются своего рода «очистными системами» для энергетической среды, восстанавливая качество электроэнергии, испорченное потребителями, и снижая активные потери на ее передачу.

СХЕМА И ПРИНЦИП ДЕЙСТВИЯ

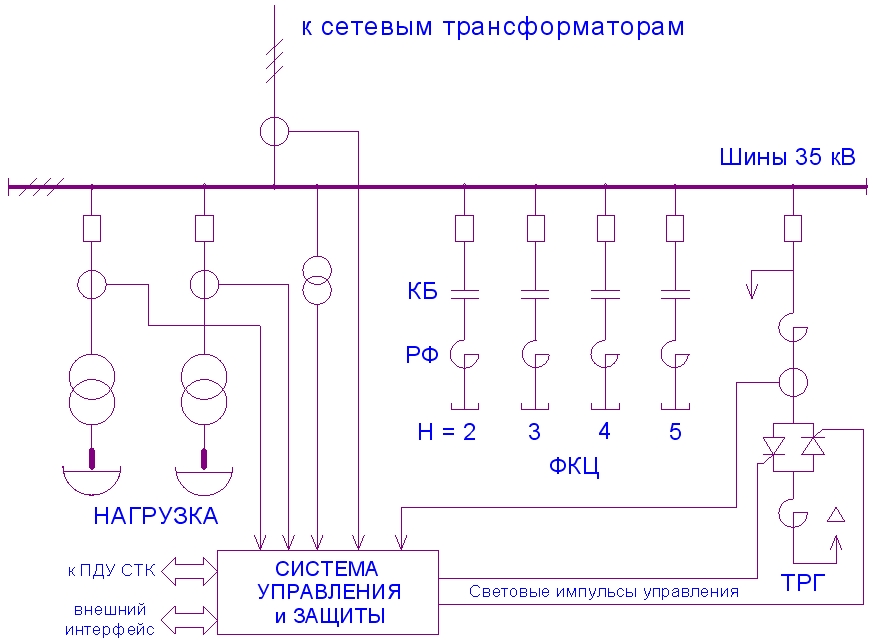

Основная схемная конфигурация СТК включает в себя набор фильтров высших гармоник – фильтрокомпенсирующих цепей (ФКЦ), постоянно подключенных к сети или коммутируемых выключателями, и включенные параллельно им в треугольник три фазы управляемых тиристорами реакторов - тиристорно-реакторная группа (ТРГ). Угол зажигания тиристоров ТРГ может быстро изменяться таким образом, что ток в реакторе отслеживает ток нагрузки или реактивную мощность в энергосистеме.

Система управления и защиты СТК обеспечивает быструю компенсацию реактивной мощности нагрузки и поддержание регулируемого параметра в соответствии с заданной уставкой, выполняет защиту оборудования СТК, контроль и сигнализацию отказов и может быть модифицирована под конкретные требования Заказчика. Время реакции системы регулирования СТК на изменение регулируемого параметра составляет 5 мс для нагрузок типа ДСП и 25-100 мс для общепромышленных нагрузок и сетевых подстанций.

СТК имеет уровень автоматизации, обеспечивающий его работу без постоянного присутствия персонала. Управление СТК осуществляется от пульта дистанционного управления (ПДУ СТК) или от АСУ ТП через внешний интерфейс.

Номинальная мощность и схема СТК выбирается для конкретного объекта в зависимости от параметров системы электроснабжения, вида и мощности компенсируемой нагрузки и требований по качеству электроэнергии и выполняемым функциям. Для каждого отдельного случая производится расчет требуемой мощности ТРГ и ФКЦ, и определяется их состав.

Типовая схема СТК для дуговых сталеплавильных печей

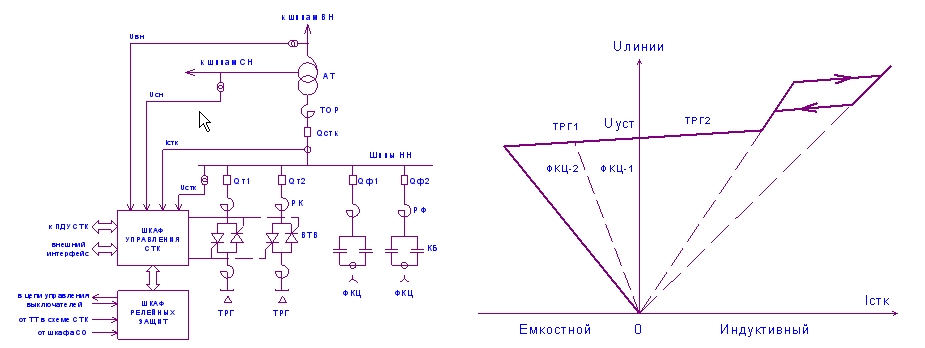

При использовании СТК на линиях электропередачи высокого напряжения его эффективность тем больше, чем выше точка его подключения. Оборудование СТК обычно выполняется на класс напряжения от 6 до 35 кВ и подключается либо через специальный понижающий трансформатор к шинам подстанции, либо к третичной обмотке подстанционного автотрансформатора.

Типовая схема СТК (ТРГ + ФКЦ) для линий электропередачи и ее регулировочная характеристика

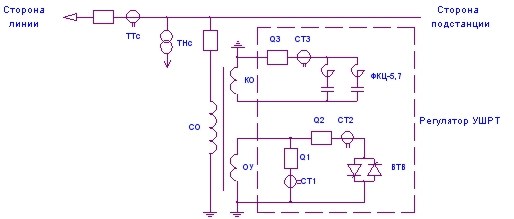

Наибольший эффект имеет место при подключении СТК непосредственно к линии электропередачи или шинам ВН подстанции – при этом он может реализовывать ряд системных функций, связанных с режимами работы линии электропередачи. В этом случае целесообразным является использование т.н. управляемого шунтирующего реактора трансформаторного типа (УШРТ), объединяющего в себе и понижающий трансформатор, и ТРГ. Обмотка высокого напряжения УШРТ (сетевая - СО) выполняется на требуемый класс напряжения, а вторичная обмотка управления (ОУ) имеет 100% магнитную связь с СО и выполняется на класс напряжения, оптимальный для загрузки тиристорного вентиля (ВТВ), включенного параллельно ОУ.

Однолинейная схема УШРТ

УШРТ имеет следующие преимущества перед традиционными сетевыми СТК:

- Возможность выполнения на любой требуемый класс напряжения;

- Снижение габаритов, стоимости и потерь в СТК, в целом;

- Высокая надежность схемы, так как режим КЗ для УШРТ является номинальным.

Общий вид УШРТ 220 кВ 60 Мвар

НОМИНАЛЬНЫЕ ПАРАМЕТРЫ И ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ

- Номинальное напряжение: от 6 до 500 кВ

- Номинальная мощность: от 10 до 320 Мвар

- Воздушное и водяное охлаждение тиристоров, воздушная изоляция

- Передача импульсов управления и контроля тиристоров в виде световых импульсов по волоконно-оптическим каналам

- Избыточные тиристоры в каждой фазе

- Резервирование ключевых компонентов

- Модульная конструкция для легкого обслуживания

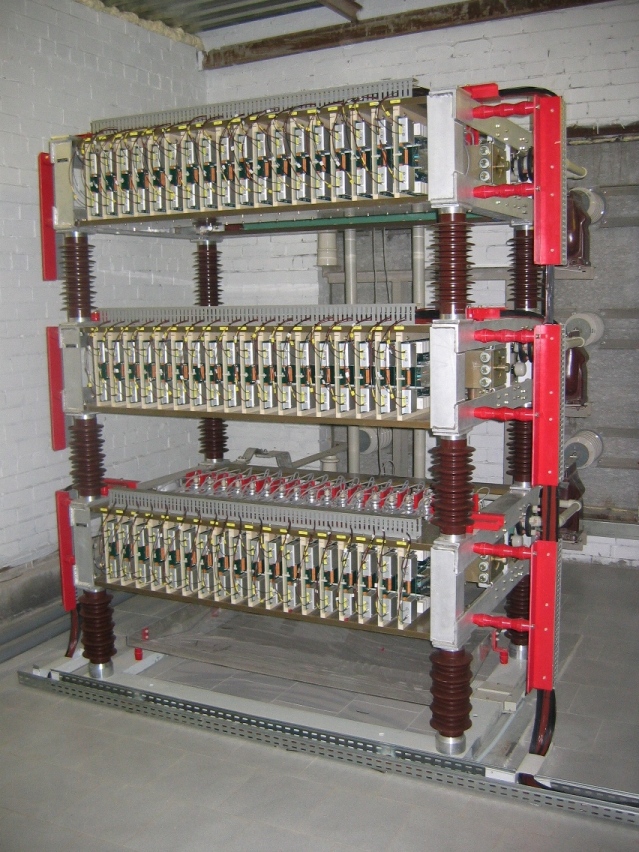

ТИРИСТОРНЫЙ ВЕНТИЛЬ

Тиристорный вентиль является основным элементом СТК, регулирующим ток компенсирующих реакторов и, соответственно, мощность СТК. Он состоит из тиристорных модулей, каждый из которых является независимым электрическим и конструктивным узлом. Каждый модуль содержит несколько последовательно соединенных встречно-параллельных тиристоров, количество которых выбирается в соответствии с номинальным напряжением СТК. Каждая пара встречно-параллельных тиристоров имеет собственную ячейку управления и демпфирующую RC-цепочку. Ячейки управления получают световые сигналы управления и преобразуют их в электрические импульсы зажигания, обеспечивающие включение тиристоров. При появлении на тиристоре положительного напряжения ячейка управления формирует контрольные световые импульсы и передает их в шкаф управления по индивидуальному световоду. Ячейки управления также реализуют защиту тиристора от перенапряжений, выполненную на лавинных диодах (BOD) и обеспечивающую принудительное включение тиристора при отсутствии импульса зажигания. Охлаждение тиристоров и демпфирующих резисторов осуществляется с помощью деионизованной воды.

Используемые в вентилях тиристоры:

- Диаметр кремниевой шайбы: от 56 до 100 мм

- Рабочее напряжение (Vdrm, Vrrm): от 4.2 до 8.0 кВ

- Номинальный ток (Itav): от 500 до 2500 А

Широкий выбор тиристоров позволяет оптимизировать конструкцию вентиля для каждого конкретного применения. При токе ТРГ до 1000 А используются двунаправленные тиристоры (ВCT), что снижает габариты и стоимость вентиля. Для применений на линиях электропередачи используются фототиристоры (LTT). Управляемые непосредственно световым сигналом фототиристоры не требуют наличия питания на высоком потенциале и могут быть включены в любой требуемый момент независимо от величины приложенного напряжения. Тем самым обеспечивается возможность включения вентиля в диодном режиме на первой полуволне восстанавливающегося напряжения при включении линии на холостой ход и, соответственно, выполнение СТК функций шунтирующего реактора.

Тиристорный вентиль на напряжение 35 кВ и мощность 200 МВА

СВЕТОВАЯ СИСТЕМА УПРАВЛЕНИЯ И КОНТРОЛЯ ТИРИСТОРОВ

- Выполняет передачу световых импульсов управления с потенциала земли на высокий потенциал и передачу световых контрольных сигналов в обратном направлении по индивидуальным волоконно-оптическим световодам

- Обеспечивает высоковольтную изоляцию

- Имеет высокую надежность и помехоустойчивость

- Обеспечивает контроль исправности тиристоров и ячеек управления

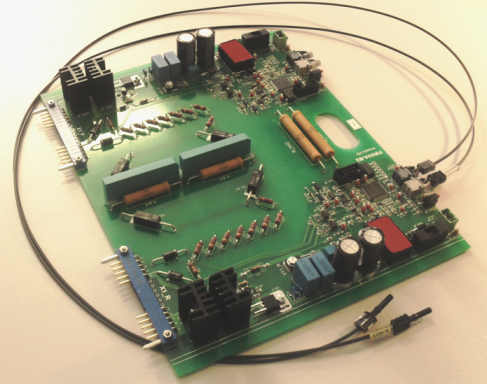

Плата светового управления и контроля тиристорной ячейки

СИСТЕМА ВОДЯНОГО ОХЛАЖДЕНИЯ ТИРИСТОРНЫХ ВЕНТИЛЕЙ

-

Обеспечивает высокоинтенсивный отвод тепла от элементов тиристорного вентиля: тиристоров, резисторов, насыщающихся реакторов

-

Осуществляет деионизацию воды до удельного сопротивления не ниже 2 МОм/см

-

Производит непрерывный контроль давления, расхода, температуры и проводимости воды

-

В зависимости от требований потребителя используются два основных типа системы охлаждения: "вода-воздух" и "вода-вода"

-

Размещается в стандартном шкафу с односторонним обслуживанием

-

Мощность отводимых потерь – до 300 кВт

Система водяного охлаждения

СИСТЕМА УПРАВЛЕНИЯ И ЗАЩИТЫ

Система управления и защиты СТК состоит из шкафа управления (ШУ) и шкафа релейных защит (ШРЗ). ШРЗ выполнен на базе универсальных электронных программируемых реле.

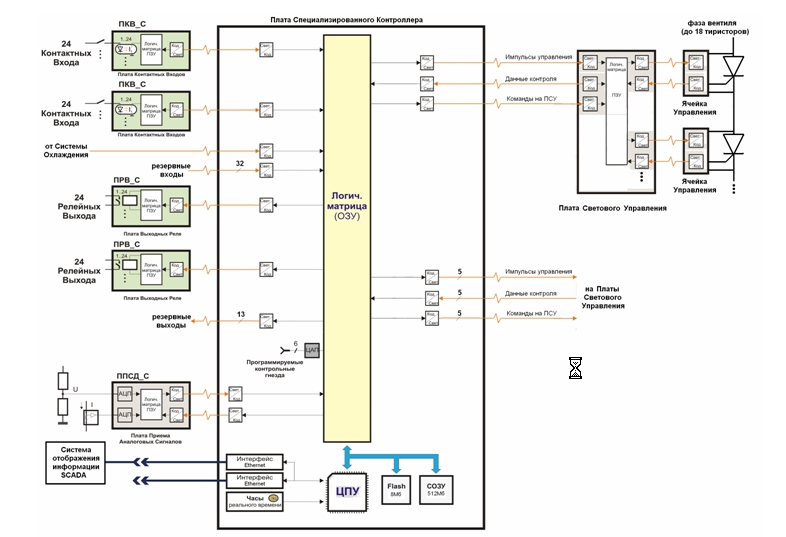

Все функции ШУ реализуются в цифровой форме в плате специализированного контроллера (ПСК) при помощи высокоскоростного сигнального процессора, мощной логической матрицы и СОЗУ объемом 512 Мбайт. Сочетание сигнального процессора с логической матрицей позволяет повысить быстродействие системы управления за счет применения программно-аппаратных алгоритмов (например, для фазоимпульсного преобразования), упростить обмен информацией с внешними устройствами.

Система управления и защиты СТК

Система имеет повышенную помехозащищенность, так как обмен информацией, прием и выдача сигналов в ПСК осуществляются по волоконно-оптическим световодам через 24 опто-приемника и 48 опто-передатчиков. Логические сигналы, не требующие мгновенной реакции от системы управления, передаются/принимаются по уплотненным цифровым каналам. Аналоговые сигналы преобразуются в цифровые в плате ППСД и также передаются в ПСК по световодам. Дискретность съема информации с аналоговых датчиков - 100 мкс с одновременной фиксацией информации на всех АЦП.

Структура построения системы управления позволяет легко ее адаптировать для СТК любого применения путем установки необходимого количества плат связи с объектом (ПКВ, ПРВ, ППСД, ПСУ) и выбора требуемого алгоритма регулирования.

Функциональная схема шкафа управления

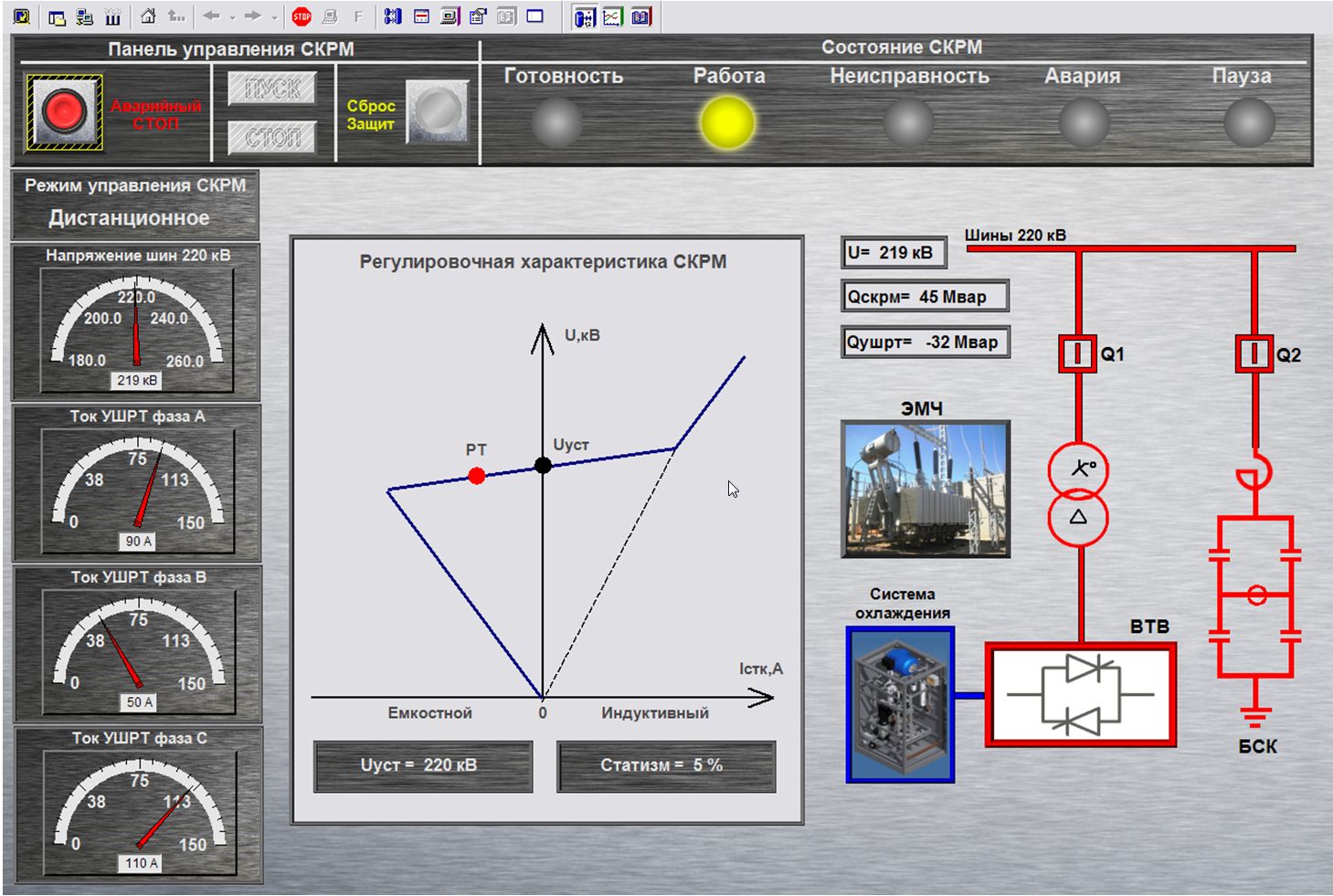

В системе управления реализованы:

- контур регулирования по реактивному току/мощности нагрузки,

- контур регулирования по реактивному току/мощности питающей линии,

- контур поддержания напряжения на шинах подстанции с возможностью задания требуемой величины статизма регулировочной характеристики,

- быстродействующий канал ограничения больших отклонений напряжения,

- защиты от повышения/понижения напряжения,

- защиты ТРГ от сверхтока, перегрузки, от отклонения тока от расчетных значений,

- защиты ФКЦ от сверхтоков, перегрузки и небаланса токов в ветвях конденсаторных батарей.

Система содержит большой объем сервисного программного обеспечения, организованного в виде иерархического меню, которое выводится на дисплей. Главные ветви меню включают:

- автоматический вывод событий, приводящих к изменению режима системы (срабатывание защит, действия оператора и т.п.),

- просмотр параметров объекта и системы управления,

- изменение параметров системы управления и защиты,

- аварийный осциллограф, использующий СОЗУ на 512 Мбайт,

- 6 программируемых выходов для подключения 6-ти канального осциллографа для вывода в реальном времени аналоговых осциллограмм в заданных точках системы.

Для связи с АСУ объекта в системе управления предусмотрено 2 (два) Ethernet канала передачи данных. Реализован интерфейс SCADA, позволяющий визуализировать процессы, происходящие на объекте, и облегчить дистанционное управление и просмотр текущих параметров СТК. Опционально может быть использован канал удаленного управления (доступа) через интернет.

Интерфейс СКАДА

СИЛОВОЕ ОБОРУДОВАНИЕ СТК

РЕАКТОРЫ

- Сухие, наружной установки, без магнитопровода

- Материал обмоток – алюминий

- Материал основной изоляции – стекловолокно

- Класс температурного диапазона – F

Компенсирующие реакторы ТРГ

КОНДЕНСАТОРНЫЕ БАТАРЕИ

- используются конденсаторы мощностью 600 - 700 квар напряжением до 12 кВ, наружной установки, с встроенными секционными плавкими предохранителями и разрядными резисторами

- поставляются комплектно в виде блоков конденсаторов с необходимым набором изоляторов ошиновки и трансформатором тока небалансной защиты

Фильтрокомпенсирующие цепи

СИСТЕМНЫЕ ИССЛЕДОВАНИЯ

Каждое применение СТК требует проведения специальных технических и экономических расчетов: выбор номинальной мощности ТРГ, количества и мощности ФКЦ, расчет потерь, определение электрических воздействий на оборудование СТК в стационарных и переходных режимах, проверки каналов регулирования и алгоритмов работы системы управления и т.д.

АО Нидек АСИ ВЭИ имеет в своем распоряжении соответствующую техническую базу и следующие средства моделирования:

- комплект специальных программ для выбора мощности оборудования СТК для ДСП, расчета частотных характеристик, расчета параметров конденсаторных батарей и реакторов, расчета потерь в оборудовании СТК

- физическую модель – аппаратный имитатор СТК для проверки функционирования системы управления и защиты

- цифровую модель – программный имитатор СТК и объекта (схемы электроснабжения энергосистемы) для отработки функционирования системы управления и защиты в нормальных и аварийных режимах работы.

КОМПЛЕКТ ПОСТАВКИ СТК

- Высоковольтный встречно-параллельный тиристорный вентиль

- Система водяного охлаждения

- Компенсирующие реакторы

- Конденсаторные батареи и реакторы фильтров

- Система автоматического управления и защиты СТК

Возможна поставка фильтрокомпенсирующих устройств (ФКУ) в виде набора коммутируемых выключателями ФКЦ. В объем поставки ФКУ входят:

- Конденсаторные батареи и реакторы ФКЦ

- Шкаф автоматического управления и защиты

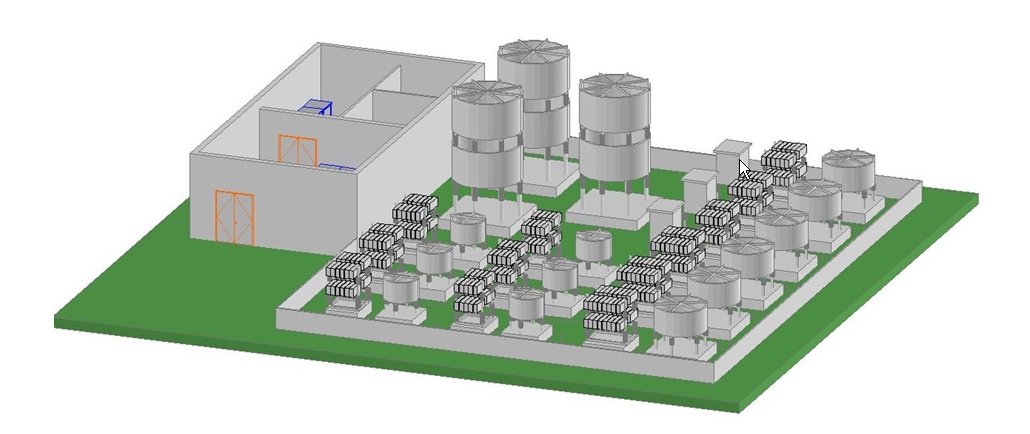

КОМПОНОВКА ОБОРУДОВАНИЯ

Тиристорный вентиль, система охлаждения и система автоматического управления СТК размещаются в закрытом отапливаемом помещении. Компенсирующие реакторы и фильтры высших гармоник размещаются вне здания на открытой площадке.

ОПЫТ РАЗРАБОТКИ И ЭКСПЛУАТАЦИИ

Разработка СТК была начата в компании в 1981 г. Два первых отечественных СТК находятся в постоянной эксплуатации на Молдавском (г. Рыбница) и Дальневосточном (г. Комсомольск-на-Амуре) металлургических заводах с 1986 г. Каждый СТК состоит из ТРГ мощностью 160 Мвар и 8-ми ФКЦ суммарной мощностью 138 Мвар при рабочем напряжении 35 кВ. Компенсируемая нагрузка - две ДСП-100 мощностью 80 МВА. Результатами работы этих СТК являются:

- полная компенсация реактивной мощности нагрузки;

- снижение уровня колебаний напряжения (фликера);

- стабилизация напряжения на шинах нагрузки;

- обеспечение требуемых коэффициентов несинусоидальности

- повышение производительности ДСП.

Установка этих компенсаторов обеспечила возможность подключения указанных металлургических заводов к энергосистемам с крайне низкой мощностью короткого замыкания (2000 МВА) без ухудшения условий работы других энергопотребителей.

С 1989 года ТРГ мощностью 160 Мвар на напряжение 33 кВ с системой водяного охлаждения эксплуатируется на Волжском трубном заводе в составе СТК, поставленного по заказу фирмы "Italimpianti".

С 1991 г. ТРГ мощностью 109 Мвар на напряжение 33 кВ с системой водяного охлаждения эксплуатируется на Белорусском металлургическом заводе в составе СТК, поставленного по заказу фирмы "Voest Alpine" (Австрия).

В 1999 г. были смонтированы и введены в эксплуатацию два СТК 10 кВ 7,5 Мвар для прокатного стана Молдавского металлургического завода. Специально для этого объекта были разработаны тиристорные вентили с воздушным охлаждением и новый шкаф управления, включающий в себя, как систему автоматического управления СТК, так и световую систему управления и контроля тиристоров.

В 2000 г. на ММЗ была произведена замена старой системы управления СТК на дублированный комплект принципиально новой системы управления, информация о которой приведена выше.

За последние 15 лет нами были изготовлены и введены в эксплуатацию более 50 устройств компенсации реактивной мощности общей мощностью более 3 000 Мвар – см. наш референс-лист.

|

РОССИЯ, 121170, г. Москва, ул. Неверовского 10 строение 3

|

|

© АО «Нидек АСИ ВЭИ»2013-2025 Установки компенсации реактивной мощности создание сайта, веб-дизайн — Веб-студия «ЗВЕЗДА» |